RFID: Lückenlose Werkstückverfolgung sichert Qualität und optimiert die Nacharbeit.

RFID- und RTLS-Systeme – oder eine Kombination aus beiden – automatisieren die Werkstückverfolgung (WIP) und sorgen für durchgängige Transparenz im Produktionsprozess.

Eine kurze Einführung in die Prozessverfolgung mit RFID / RTLS

RFID- oder RTLS-gestützte Fertigungsverfolgung (WIP) bietet jederzeit Echtzeit-Transparenz über den Fertigungsfluss. Das System identifiziert Produkte oder deren Träger, erstellt präzise Bestandsdaten und leitet fehlerhafte Teile automatisch zur Nacharbeit weiter. Das Ergebnis: verbesserte Qualitätskontrolle, weniger manuelle Aufwände und höhere Prozesseffizienz.

The Turck Vilant Systems Work-in-Progress Tracking Solution

Das RFID-Toolkit von Turck Vilant Systems stattet jedes Werkstück mit einer eindeutigen Identität aus. Ab diesem Zeitpunkt erfolgt die Verfolgung vollautomatisch – entlang der Fertigungslinie, auf Trägern oder beim Ein-/Austritt in Prozessbereiche. Diese kontinuierliche Erfassung sichert Echtzeit-Transparenz, die richtige Prozessreihenfolge und ermöglicht frühzeitige Qualitätsprüfungen.

Das RFID-System steigert die Fähigkeit, Teile zu lokalisieren, zu routen und zu überwachen. Es protokolliert alle Bewegungen, erfasst Verbrauchsdaten und eliminiert manuelle Fehler. So unterstützt es die Nacharbeit und sorgt für maximale Prozesskontrolle und Produktionseffizienz.

Für schnelle und qualitätskritische Fertigung: RFID bzw. RTLS sorgt für berührungslose, hochpräzise Erfassung und Lokalisierung – ein klarer Vorteil gegenüber Barcodes und Papier.

Key Features unserer Lösung für Werkstückverfolgung (WIP)

- Eindeutige Identität für jedes Werkstück

- Automatische Registrierung bei jeder Station

- Statusmeldungen für alle Werkstücke

- Lückenloses Protokoll aller RFID-/RTLS-Ereignisse

So implementieren wir RFID im Fertigungsprozess

RFID-Lesepunkte oder RTLS-Locatoren an den entscheidenden Stationen und Übergaben schaffen Echtzeit-Transparenz in der Werkstückverfolgung. Jedes Werkstück wird vollautomatisch erfasst. Das garantiert die korrekte Reihenfolge der Prozessschritte, ermöglicht rechtzeitige Nacharbeit und sichert lückenlose Rückverfolgbarkeit – ganz ohne manuelle Eingaben.

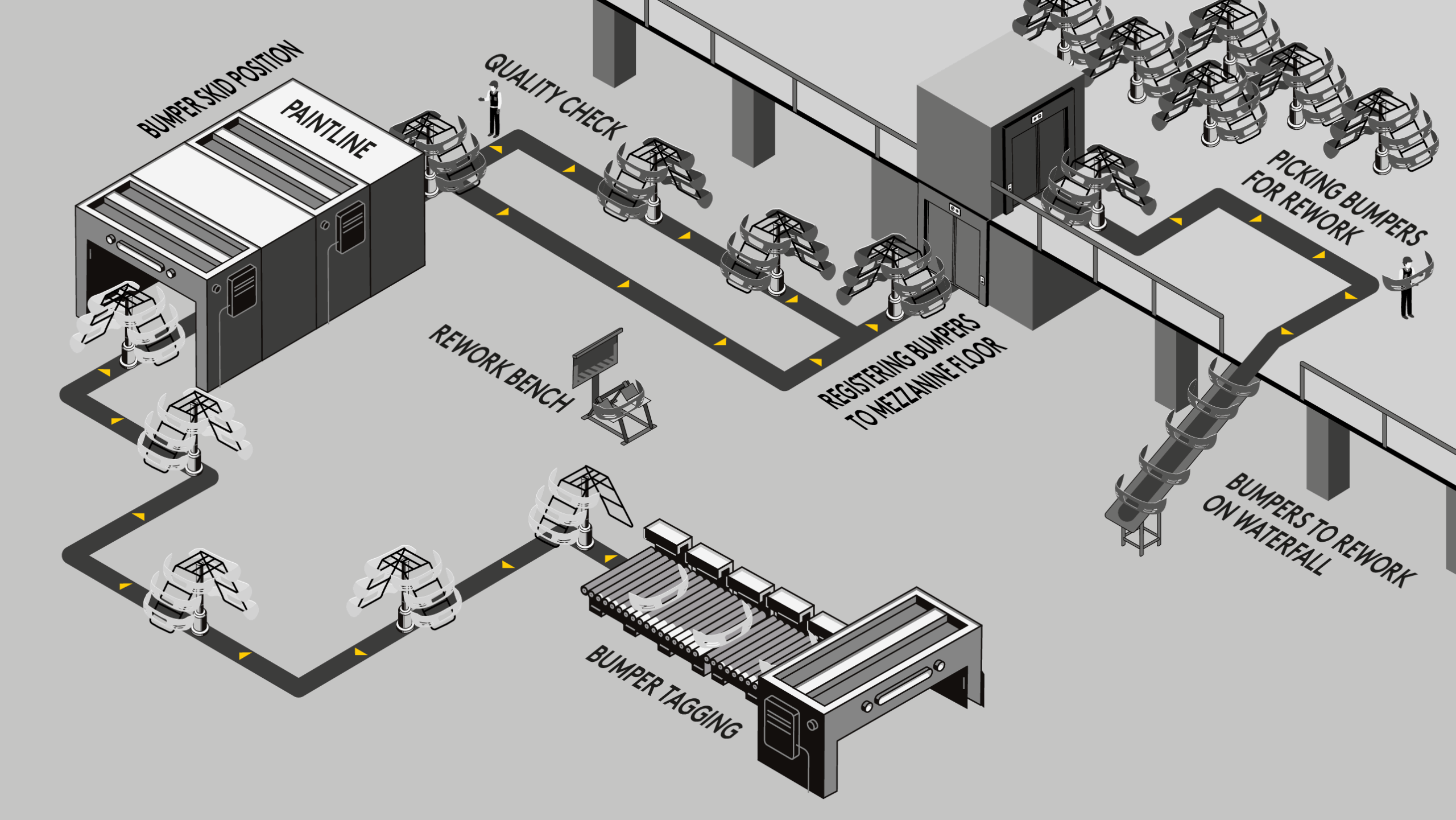

Die Abbildung unten zeigt ein Beispiel für die Werkstückverfolgung in der Stoßstangenproduktion.

Entdecken Sie weitere Details über die Pluszeichen.

Tagging des Werkstücks

Am Ende der Fertigung erhält jedes Teil ein RFID-Tag und wird auf einen Skid gesetzt.

Werkstück auf Skid

Die Position jedes Teils wird vor Eintritt in die Lackieranlage registriert.

Qualitätskontrolle

Nach dem Lackieren erfolgt die Prüfung; fehlerhafte Teile werden automatisch zur Nacharbeit umgeleitet.

Nacharbeitsplatz

Alle Schritte der Nacharbeit werden automatisch erfasst und dokumentiert.

Übergabe ins Zwischenlager

Die Einlagerung auf der Mezzanine-Ebene wird in Echtzeit gebucht, inklusive Standortdaten.

Picking für Rework

Teile für die Nacharbeit werden per mobilem Gerät registriert und weitergeleitet.

Waterfall-Prozess

Die Umlenkung in den Waterfall zur Nacharbeit wird durch das RFID-System erfasst.

Vorteile

Lückenlose Erfassung aller Prozessschritte

Maximale Qualitätssicherung

Bestand und Status in Echtzeit

So geht’s los!

Unsere Experten stehen Ihnen zur Seite und unterstützen Sie bei jedem Schritt: von der Planung und KPI-Definition über Installation, Tests und Schulungen bis hin zur erfolgreichen Umsetzung Ihrer RFID- und RTLS-Projekte.