Palettenverfolgung in der Logistik: Warum gehen jedes Jahr Millionen Paletten verloren?

Paletten sind das unsichtbare Rückgrat globaler Lieferketten. Sie überqueren Grenzen, stehen auf Lkw und sorgen dafür, dass Lebensmittel, Kleidung und Medikamente ihr Ziel erreichen. Doch irgendwo auf diesem Weg gehen sie verloren.

Jedes Jahr verschwinden Millionen von Paletten unbemerkt – sie brechen, werden entsorgt oder tauchen schlicht nicht mehr auf.

Allein in Europa und den USA gehen jährlich schätzungsweise 33 Millionen Paletten verloren. Bei einem durchschnittlichen Ersatzwert von 14 Euro pro Palette entspricht das einem Materialverlust von über 450 Millionen Euro – in etwa vergleichbar mit dem Jahresbudget des finnischen Umweltministeriums. Und ohne Palettenverfolgung in der Logistik bleiben diese Verluste meist unsichtbar.

Warum Holzpaletten verloren gehen?

Jedes Jahr verschwinden Millionen Paletten – und es geht dabei nicht nur um Diebstahl oder Beschädigung.

Jeden Sommer versammeln sich im nordirischen Craigyhill Tausende Menschen, um eines der größten Lagerfeuer der Welt zu errichten – gebaut aus mehr als 17.000 Holzpaletten. Ein eindrucksvolles Bild. Und zugleich ein Hinweis darauf, wie gering der Stellenwert dieser alltäglichen Betriebsmittel im globalen Warenverkehr oft ist.

Werden Paletten als austauschbar oder gar als Wegwerfartikel betrachtet, setzt sich diese Denkweise stillschweigend entlang der gesamten Lieferkette fort.

Abseits symbolischer Feuer gehen Paletten jedoch aus deutlich konkreteren – und meist vermeidbaren – Gründen verloren.

Abseits symbolischer Feuer gehen Paletten jedoch aus deutlich praktischeren – und vermeidbaren – Gründen verloren.

- Unterschätzte Betriebsmittel: Holzpaletten gelten häufig als günstige, leicht ersetzbare Hilfsmittel. Entsprechend wenig Aufmerksamkeit wird ihrer Erfassung geschenkt – und noch seltener fühlt sich jemand für ihre Rückführung verantwortlich.

- Fehlende Rückführungsprozesse: Insbesondere im B2C-Umfeld und auf der letzten Meile finden Paletten oft keinen Weg zurück. Ohne klar definierte Rückführungslogik wird Verlust zum Normalfall.

- Unklare Zuständigkeiten: In vielen Unternehmen gibt es keine eindeutige Verantwortung für den Palettenbestand. Die Kosten verteilen sich auf Einkauf, Logistik und Betrieb – mit dem Ergebnis, dass niemand den Verlust aktiv steuert.

- Beschädigung und Diebstahl: Ein Teil der Paletten wird zwangsläufig beschädigt oder entwendet. Ohne Transparenz darüber, wann und wo dies geschieht, lassen sich normale Abnutzung und vermeidbare Verluste jedoch kaum voneinander trennen.

Die realen Kosten von Palettenverlusten in globalen Lieferketten

Das Ergebnis ist dem Feuer von Craigyhill erstaunlich ähnlich – nur weit weniger sichtbar. Jedes Jahr „verbrennen“ Unternehmen Millionenbeträge durch verlorene Paletten, verschwendetes Holz und vermeidbare Emissionen.

Die Auswirkungen lassen sich dabei aus drei Perspektiven betrachten:

Ökologisch

🌳🌳🌳

Der Ersatz verlorener Paletten verbraucht jedes Jahr rund 900.000 Tonnen Holz – das entspricht mehr als 1,5 Millionen Bäumen.

Hinzu kommen vermeidbare CO₂-Emissionen, die durch die Entsorgung oder Verbrennung beschädigter oder nicht zurückgeführter Paletten entstehen. Damit wächst der ökologische Fußabdruck von Lieferketten weiter – genau dort, wo Unternehmen ihn eigentlich reduzieren wollen.

Durch die Schließung des Palettenkreislaufs mittels Tracking und Wiederverwendung leisten Unternehmen einen direkten Beitrag zur Kreislaufwirtschaft: Es werden weniger Bäume gefällt, weniger Abfall verbrannt und der CO₂-Ausstoß sinkt nachhaltig.

Operativ

⚙️⚙️⚙️

Verlorene Paletten verursachen nicht nur Kosten – sie bremsen den Warenfluss. Fehlen bei Anlieferungen Paletten, verlängern sich Ladezeiten, Lagerflächen werden ineffizient genutzt und mangelnde Transparenz erschwert Planung sowie Bestandsgenauigkeit.

Mit der Zeit summieren sich diese kleinen Ineffizienzen: verzögerte Auslieferungen, zusätzlicher Umschlagaufwand und zunehmend belastete Beziehungen zwischen Lieferanten, Herstellern und Händlern.

In Lieferketten mit ohnehin knappen Margen wirken diese Effekte besonders stark. Was einzeln kaum auffällt, untergräbt über die Zeit hinweg leise die Wettbewerbsfähigkeit ganzer Branchen.

Finanziell

💰💰💰

Ein skandinavisches Lebensmittel-Distributionszentrum versendet und empfängt täglich rund 3.000 Paletten – etwa 650.000 pro Jahr.

Bevor dort langlebige, RFID-fähige Paletten aus Kunststoff oder Verbundmaterial eingeführt wurden, gingen täglich 20 bis 40 Holzpaletten verloren – insgesamt mehr als 10.000 pro Jahr.

Bei durchschnittlichen Kosten von 9,50 Euro pro Palette entsprach das jährlichen Ersatzkosten von über 100.000 Euro – zusätzliche Aufwände für Personal, Transport und Administration noch nicht eingerechnet.

Mit dem Umstieg auf robuste, rückverfolgbare Paletten sanken die Verluste nahezu auf null. Ein klares Beispiel dafür, wie Transparenz in kurzer Zeit zu messbaren Einsparungen führt.

Paletten wie 1999 zählen

Für die meisten Unternehmen hat sich das Palettenmanagement seit den späten 1990er-Jahren kaum verändert. Manuelle Listen, Excel-Tabellen und punktuelle Inventuren sind noch immer Standard – obwohl Milliarden Paletten durch hochgradig digitalisierte Lieferketten bewegt werden.

Ohne Palettenverfolgung in der Logistik sind die Folgen absehbar: Datenlücken, fehlende Ladungsträger und reaktive Maßnahmen statt echter Prävention.

Für Unternehmen, die ihren Palettenbestand nicht aktiv steuern, beschränken sich die Kosten dabei nicht auf reine Ersatzbeschaffungen. Ein Blick auf die Praxis zeigt warum:

Manuelle Prozesse skalieren nicht. Papierbasierte Erfassungen und Tabellen hängen von menschlicher Genauigkeit ab – und Menschen machen Fehler. Bei Tausenden Paletten pro Tag summieren sich kleine Abweichungen schnell.

Fehlende Transparenz bedeutet fehlende Verantwortung. Ohne aktuelle Daten ist unklar, wo sich Paletten befinden und wer für sie verantwortlich ist. Rückführung wird zum Ratespiel, Zuständigkeiten verschwimmen.

Reaktiv statt vorausschauend. In vielen Unternehmen fällt Palettenverlust erst auf, wenn Engpässe entstehen oder Inventuren Abweichungen zeigen. Zu diesem Zeitpunkt sind Geld und Paletten meist bereits verloren.

Unsichtbar, nicht steuerbar – so bleiben Paletten in vielen Lieferketten.

Diese Unsichtbarkeit ist es, die Verluste am Leben hält. Klassische Methoden wurden nicht für globale, datengetriebene Lieferketten entwickelt – moderne Palettenverfolgung in der Logistik hingegen schon.

Echtzeittransparenz, Automatisierung und klare Zuständigkeiten machen Paletten erstmals vollständig sichtbar – als das, was sie sind: Betriebsmittel mit Wert, nicht bloßes Beiwerk.

Moderne Palettenverfolgung schafft Transparenz

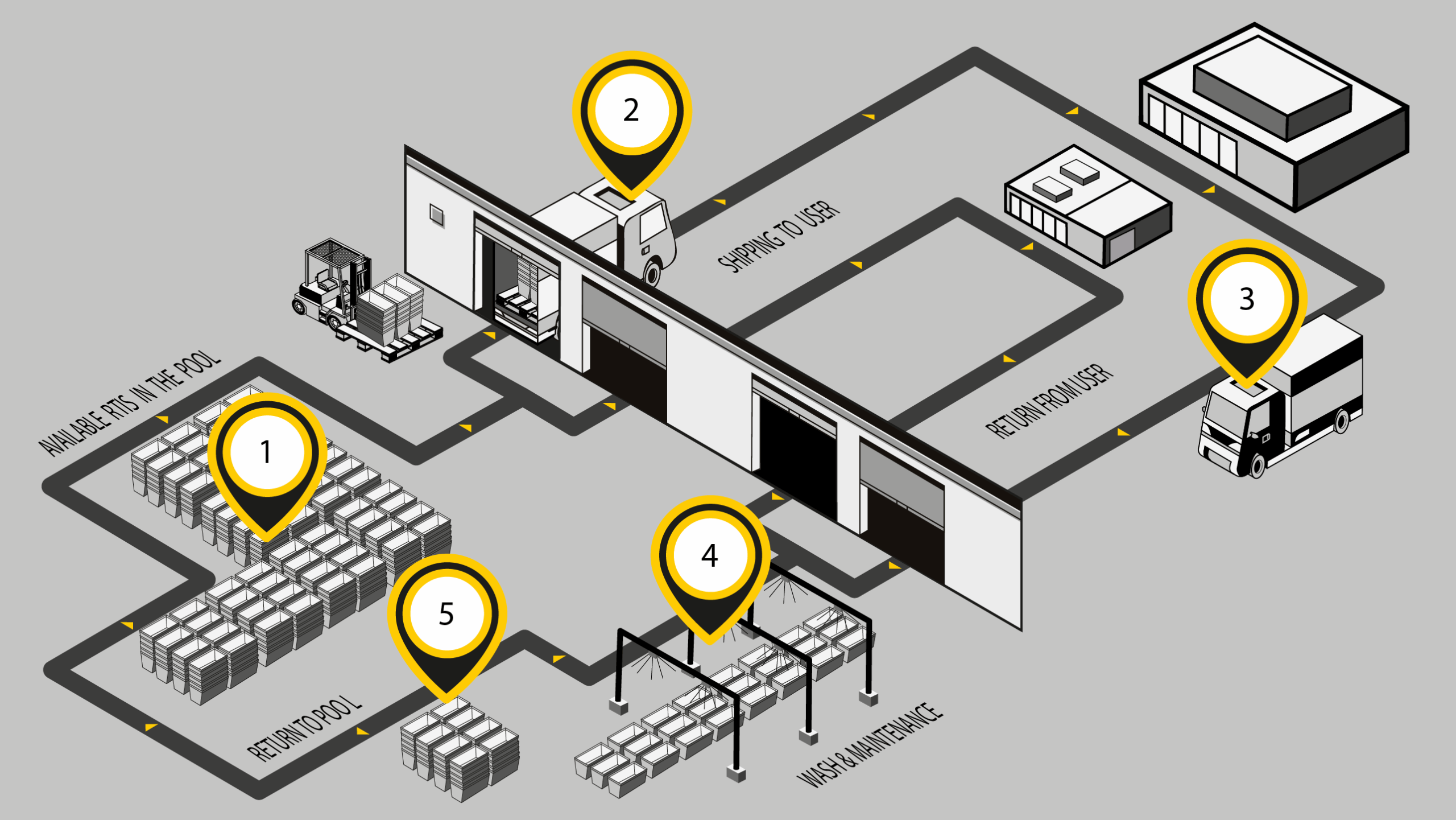

Moderne Palettenverfolgung in der Logistik basiert auf RFID- und RTLS-Technologien, um Bewegungen von Paletten und RTIs in Echtzeit sichtbar zu machen. Grundsätzlich lässt sich dieser Ansatz auch auf Holzpaletten anwenden. Die größten Effizienz- und Nachhaltigkeitsgewinne entstehen jedoch beim Einsatz langlebiger Paletten, Behälter und Trays aus Kunststoff oder Verbundmaterialien – mit Lebensdauern von bis zu 15 Jahren und einer stabilen Basis für geschlossene Logistikkreisläufe.

Die Palettenverfolgungslösung von Turck Vilant Systems verbindet alle Stationen des RTI-Kreislaufs – von der Verladung im Depot über Rückführung bis hin zu Wartung und Instandhaltung. RFID- oder RTLS-Checkpoints an definierten Schlüsselstellen erfassen die Bewegungen automatisch und schaffen durchgängige Transparenz. So lassen sich Paletten, Behälter und Trays über ihren gesamten Lebenszyklus hinweg zuverlässig nachverfolgen.

Palettenverfolgung – häufige Fragen

Was ist der Unterschied zwischen RFID- und RTLS-Tracking?

RFID-Systeme arbeiten mit passiven Transpondern, die kostengünstig, wartungsfrei und ideal zur Identifikation von Objekten an definierten Lesepunkten sind.

RTLS hingegen nutzt aktive Tags mit eigener Stromversorgung, um kontinuierliche Standortdaten in Echtzeit mit höherer Genauigkeit bereitzustellen.

Welche Technologie geeignet ist, hängt vom Einsatzumfeld, vom benötigten Detaillierungsgrad der Daten, von der Erfassungsfrequenz sowie von den jeweiligen Nutzergruppen im System ab.

Einen vertieften Vergleich beider Technologien und Entscheidungshilfen zur Auswahl finden Sie in unserem (derzeit nur auf Englisch verfügbar, siehe Seiten 5–7).

Kann Palettenverfolgung auch bei Holzpaletten eingesetzt werden?

Ja – Palettenverfolgung lässt sich auch bei Holzpaletten einsetzen. Dabei ist jedoch die Wahl der Technologie entscheidend. In der Praxis wird hier in der Regel RFID gegenüber RTLS bevorzugt, da die Kosten einzelner RTLS-Tags im Verhältnis zum Wert einer Holzpalette vergleichsweise hoch sind.

RFID bietet einen ausgewogenen Kompromiss aus Kosten, Genauigkeit und Skalierbarkeit und eignet sich damit besonders für die Verfolgung großer Holzpalettenbestände.

Wie lange dauert es, bis sich Palettenverfolgung amortisiert?

Die Amortisationszeit hängt von mehreren Faktoren ab – unter anderem von der Größe des Palettenbestands, der aktuellen Verlustrate und davon, wie schnell das System eingeführt wird.

Begutachtete Studien zu RFID- und RTI-Tracking zeigen durchgängig Kosteneinsparungen, etwa durch geringeren Arbeitsaufwand, weniger verlorene Betriebsmittel und eine höhere operative Genauigkeit. Konkrete ROI-Zeitfenster werden jedoch nur selten veröffentlicht, da sie häufig als geschäftskritisch gelten. Quelle

In der Praxis zeigen Projekte, dass messbare Einsparungen häufig bereits nach 6–12 Monaten erreicht werden. Eine vollständige Amortisation stellt sich typischerweise nach 18–24 Monaten ein – insbesondere in geteilten Paletten- oder Behälterpools, in denen eine höhere Verfügbarkeit direkt zu kürzeren Umlaufzeiten und zuverlässigeren Lieferungen führt.

Darüber hinaus erhalten Poolbetreiber eine präzise Transparenz über Standort und Nutzung der Betriebsmittel. Miet- oder Nutzungsgebühren lassen sich so auf Basis realer RFID- oder RTLS-Ereignisse abrechnen. Das schafft ein faires und transparentes Modell: Nutzer zahlen nur für die tatsächliche Nutzungsdauer, während Betreiber die Auslastung und den Ertrag pro Palette optimieren.

Welche ökologischen Vorteile bietet Palettenverfolgung?

Palettenverfolgung unterstützt Unternehmen dabei, ihre Umweltbelastung zu reduzieren, indem Betriebsmittel länger im Umlauf gehalten und Transporte effizienter gesteuert werden. In Kundenprojekten sind die Verlustraten dank klarer Zuständigkeiten und Transparenz durch Tracking-Daten auf unter 0,2 % gesunken.

Durch verifizierte Versandprozesse lässt sich sicherstellen, dass jede Palette an den richtigen Zielort gelangt. Das verhindert unnötige Transporte und die damit verbundenen Emissionen, etwa durch Fehl- oder Doppelzustellungen. Gleichzeitig fördert die verbesserte Transparenz eine schnellere Rückführung und höhere Umlaufgeschwindigkeit: Wenn allen Beteiligten bekannt ist, wo sich Paletten befinden, werden sie früher zurückgeführt und es werden weniger Reservebestände benötigt.

Ein kleinerer, schneller umlaufender Palettenpool bedeutet weniger Material im Einsatz, geringeren Verbrauch von Holz oder Kunststoff und insgesamt niedrigere CO₂-Emissionen – ein direkter Beitrag zur Kreislaufwirtschaft und zu unternehmerischen Nachhaltigkeitszielen.

Wie lässt sich Palettenverfolgung in bestehende ERP- oder WMS-Systeme integrieren?

In den meisten Fällen ist die Integration in bestehende ERP- oder WMS-Systeme unkompliziert – vorausgesetzt, diese verwalten bereits Paletten- oder RTI-Daten. Einige ERP- und Lagerverwaltungssysteme erfassen jedoch keine einzelnen Paletten auf Objektebene. Genau hier entfalten RFID- oder RTLS-Plattformen ihren Mehrwert.

Fehlt eine native Unterstützung, kann das Tracking-System als eigenständige Datenebene betrieben werden. Relevante Informationen – etwa zur Palettenverfügbarkeit, zu Nicht-Rückführungen oder zur Nutzung für die Abrechnung – werden dann über standardisierte Schnittstellen oder Datenexporte an das ERP oder andere Business-Systeme zurückgespielt.

In diesem Modell wird das Palettenverfolgungssystem zur führenden Datenquelle für Bewegungs- und Nutzungsdaten, während ERP oder WMS weiterhin Aufträge, Bestände und Finanzprozesse abbilden. Das Ergebnis ist ein durchgängiger Datenfluss, ohne bestehende Prozesse zu stören.

Wie geht’s los?

Der erste Schritt besteht darin, die eigenen Paletten- oder RTI-Flüsse zu analysieren – also zu verstehen, wie viele Betriebsmittel im Umlauf sind, wo typischerweise Verluste auftreten und welche Prozesse am meisten von Automatisierung profitieren würden.

Darauf aufbauend unterstützt unser Team bei der Konzeption eines Piloten oder Proof of Concept mit RFID- oder RTLS-Technologie – abhängig von Asset-Typ und Einsatzumgebung. Ziel ist es, den Business Case schnell zu validieren, sowohl operativ als auch wirtschaftlich.

Sind die Ergebnisse bestätigt, lässt sich die Lösung problemlos skalieren. Bestehende ERP- oder WMS-Systeme können an die Tracking-Plattform angebunden werden, um durchgängige Transparenz und einen konsistenten Datenfluss über alle Prozesse hinweg zu schaffen.

👉 Wenn Sie herausfinden möchten, wie eine maßgeschneiderte Lösung für Ihre Lieferkette aussehen kann, begleiten unsere Expertinnen und Experten Sie gern bei den ersten Schritten. Hier können Sie eine kostenlose Online-Beratung buchen.

Related Case Stories

CASE

RFID sorgt für termingerechte Lieferungen

Ein Third-Party-Logistikdienstleister setzt auf RFID- und Kamerasysteme, um Versandprozesse zu optimieren und den einwandfreien Zustand der Ware bei der Lieferung nachzuweisen.

case

RFID für Mehrweg-Ladungsträger

Mit RFID von Anfang an aufgebaut, bietet Recalo einen CO₂‑freundlichen RTI‑Pool, der die operative Effizienz steigert.

Die Zahlen dahinter

Unsere Schätzung der jährlichen Palettenverluste basiert auf öffentlich verfügbaren Branchendaten aus Europa und den USA.

In Europa sind rund 3,2 Milliarden Paletten im Umlauf, in den USA weitere 2 Milliarden. Über beide Märkte hinweg liegt die jährliche Verlustrate bei etwa 1 %. Das entspricht rund 33 Millionen Paletten, die jedes Jahr aus dem Umlauf verschwinden.

Bei einem durchschnittlichen Ersatzwert von 14 Euro pro Palette ergibt sich daraus ein jährlicher Materialverlust von über 450 Millionen Euro – ohne zusätzliche Kosten für Handling, Transport und Administration.

Berücksichtigt man auch ökologische und operative Effekte, liegt der tatsächliche globale Schaden deutlich über einer Milliarde Euro pro Jahr.

Quellen

- European Federation of Wooden Pallet & Packaging Manufacturers (FEFPEB), Annual Report 2021 – European pallet production and circulation volumes.

- National Wooden Pallet & Container Association (NWPCA, U.S.), Industry Statistics 2022 – U.S. pallet market size and recovery data.

- U.S. Environmental Protection Agency (EPA), Advancing Sustainable Materials Management – 2021 Fact Sheet – Pallet recovery and landfill volumes.

- FEFPEB & EPAL, European Market Data 2021 – Estimated pallet loss and reuse rates.

- Internal analysis by Turck Vilant Systems, based on aggregated industry data and average market pricing for wooden pallets (2024).